Block B20 vor Montage Sieht gut aus. Da haben wir auch schon einiges für getan…

- Nach Zerlegung des Motors werden die Stopfen des Hauptölkanals geöffnet,

die Gewinde für die Zylinderkopfschrauben gereinigt und nachgeschnitten, und die Froststopfen entfernt.

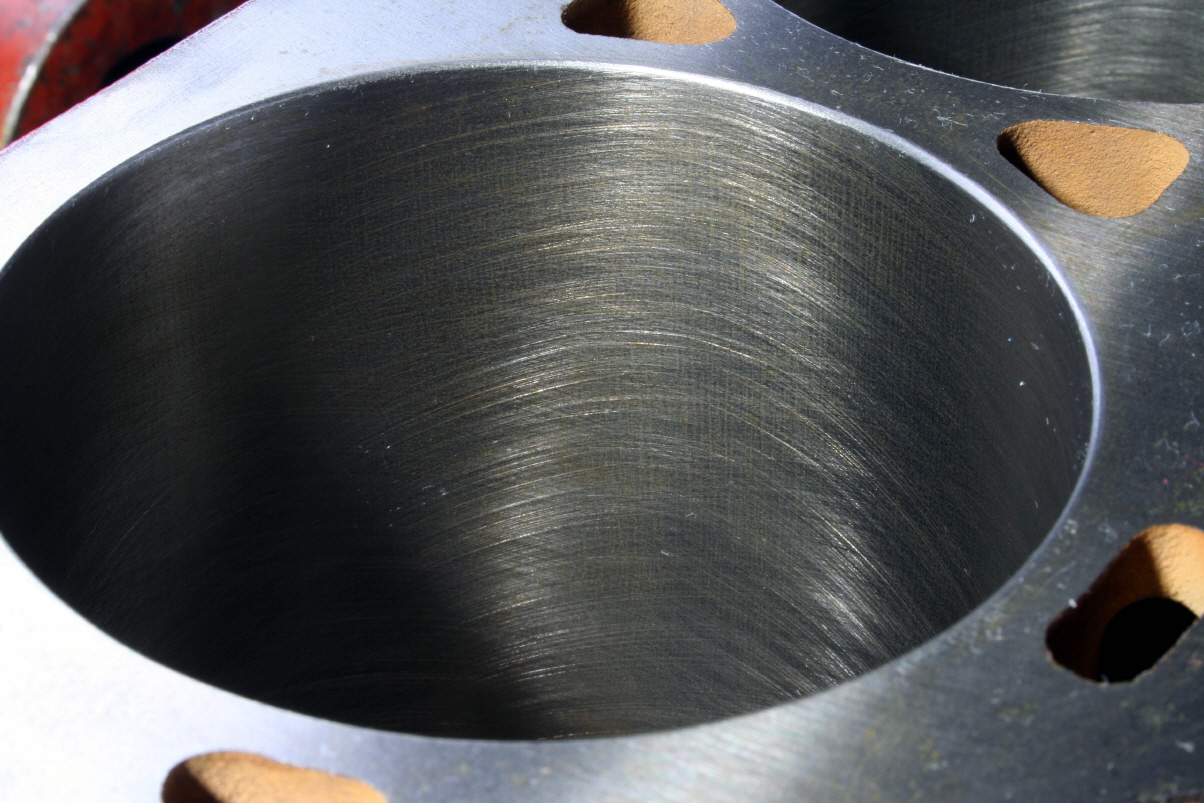

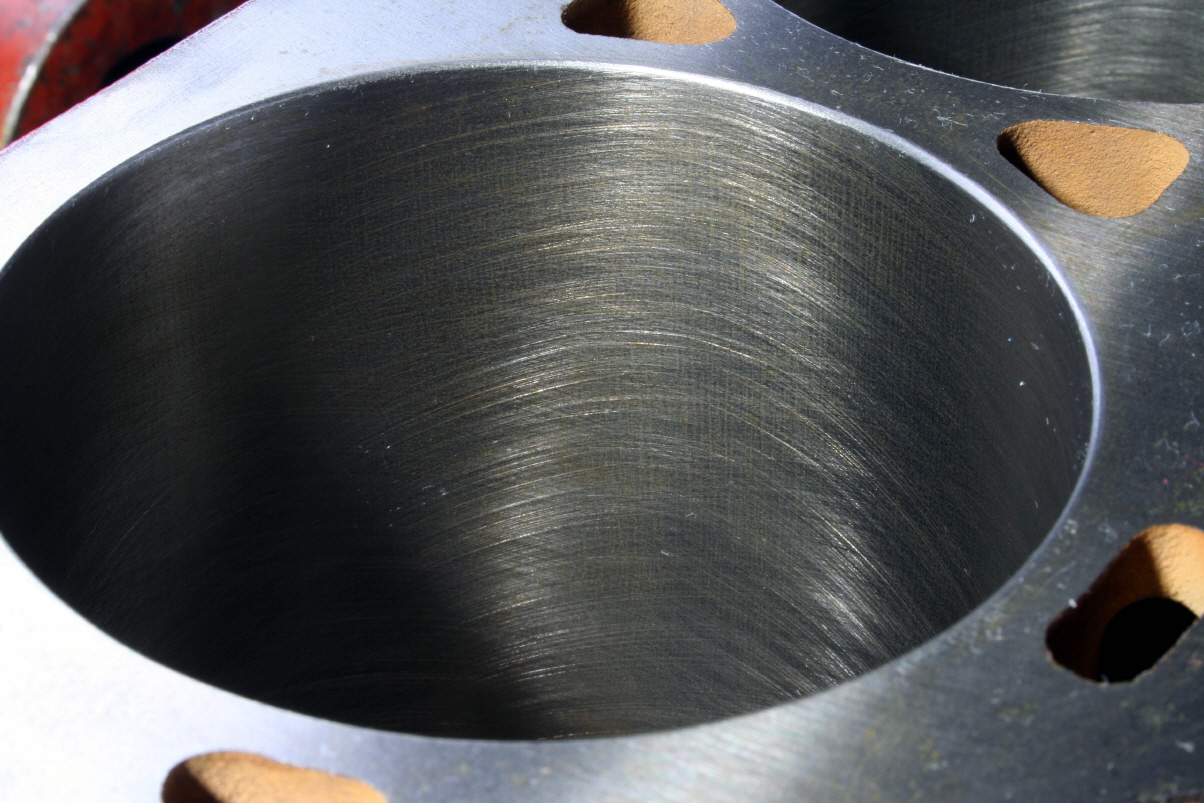

- Auf dem Bohrwerk werden die Zylinder unter Verwendung einer Streßplatte auf das nächst größere Kolbenmaß aufgebohrt und anschließend feingehont.

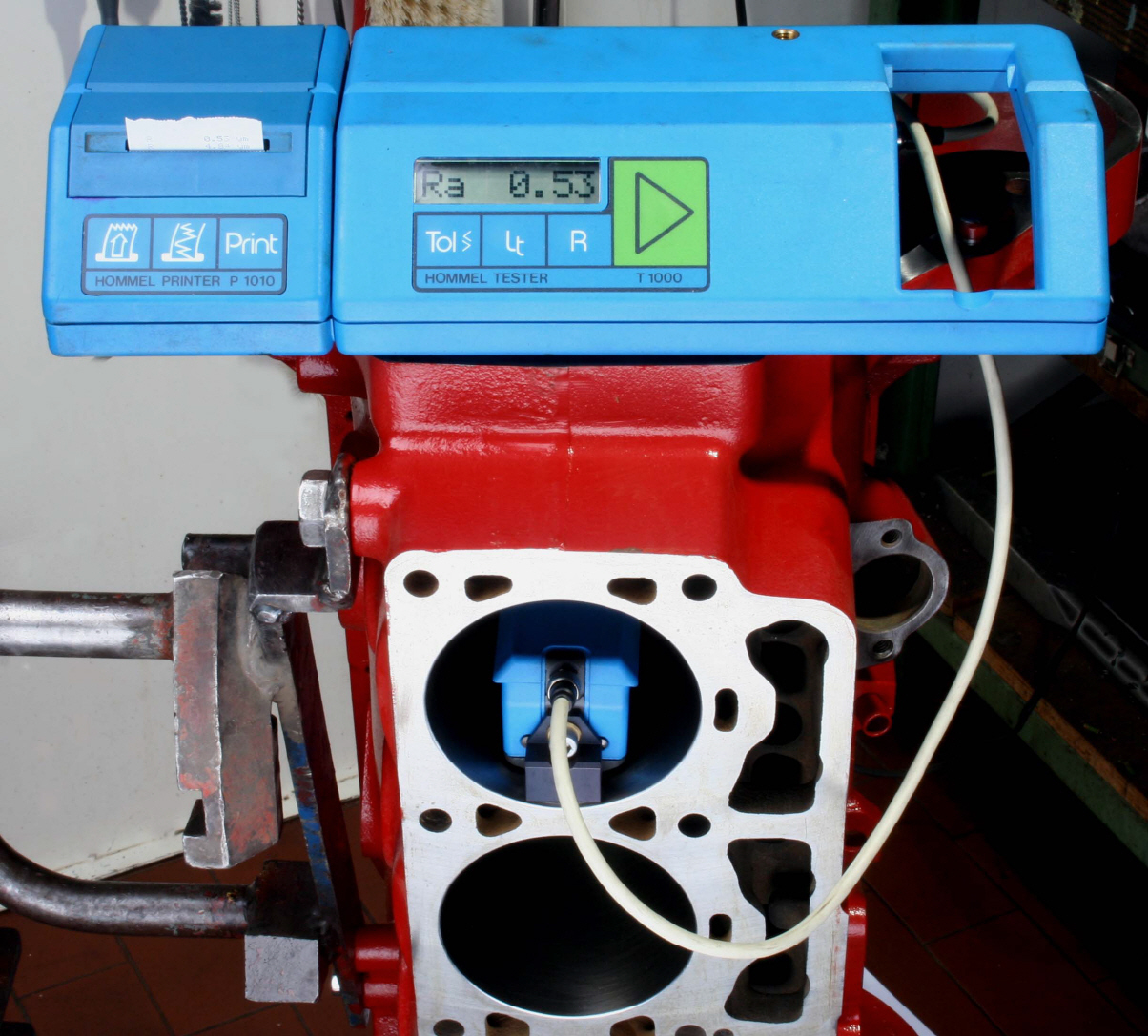

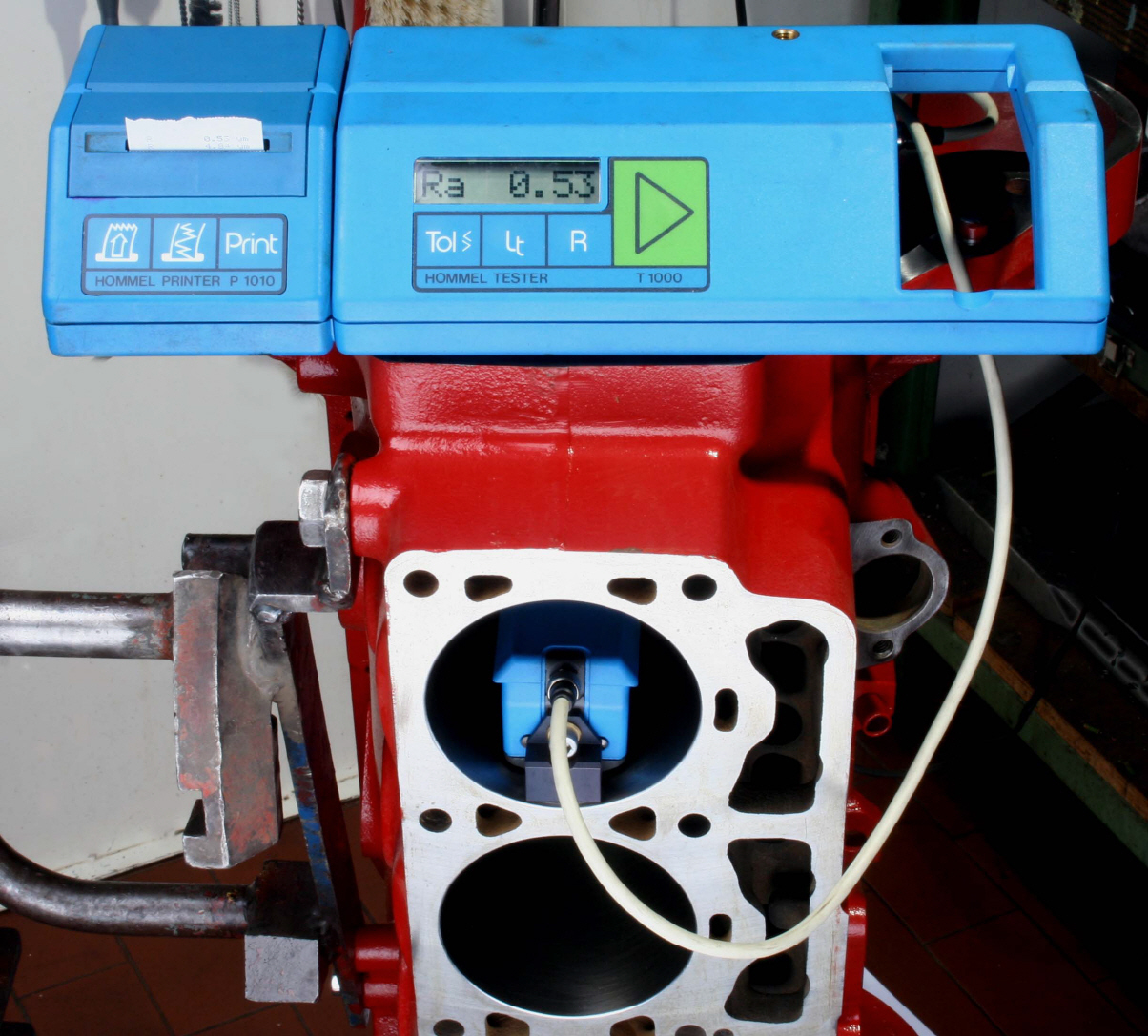

- Mit dem Rautiefenmeßgerät wird die Rautiefe der Zylinderwand geprüft. Diesen Meßvorgang führen wir stichprobenartig durch. Veränderungen und Verschleiß an den Honsteinen könnte zu inakzeptabler Rautiefe führen

- Die Dichtfläche zum Zylinderkopf wird plangefräst.

- Flucht und Maßhaltigkeit der Hauptlagerbohrungen werden überprüft bzw. instand gesetzt.

- Die Nockenwellenlager werden erneuert.

- Nach Abschluß aller maschinellen Bearbeitungsschritte wird der Motorblock entrostet, für mehrere Stunden in einem speziellen Tauchbad gereinigt und abschließend in 2 Schichten lackiert, wodurch wir einen dauerhaften Rostschutz erreichen.

- Die Hauptlager werden eingelegt und mit dem Präzisionsinnentaster vermessen.

- Präzise Bearbeitung und genaue Meßprozeduren erlauben uns, Lauf- und Lagerspiele am unteren Toleranzbereich zu halten, ohne Angst vor „Klemmern“.

Paßt auf den 1/100 Millimeter. Kontrolle der Zylinderbohrung auf Maß und Rundheit.

Im optimalen Bereich: Mittenrauwert RA 0,53µm. Maßgeblich für Einlaufverhalten und Ölverbrauch.

Das Honbild: Rauhigkeit und Honwinkel perfekt

Block B20 vor Montage Sieht gut aus. Da haben wir auch schon einiges für getan…

Block B20 vor Montage Sieht gut aus. Da haben wir auch schon einiges für getan…